Um einen passenden Motor für eine Anwendung auszuwählen, bedarf es immer einer Abwägung vieler Faktoren. Für den Pumpenmotor an Bord eines Schiffs, der im Notfall eindringendes Wasser aus der Bilge abpumpen sollte, waren Sicherheitsanforderungen, örtliche Gegebenheiten und Installationsaufwand zu berücksichtigen. Ergebnis war ein luftgekühlter Motor mit Rutschkupplung, der bei Überflutung des Motors den Lüfter auskuppelt, um einen Motorausfall zu verhindern.

Ein Schiffbauer benötigte einen Elektromotor für eine Pumpe, die eingedrungenes Wasser aus dem Maschinenraum einer Yacht zügig wieder abpumpen sollte. Weitere Angaben waren die Leistung mit 36 kW und eine Drehzahl von 3.600 Umdrehungen. Als Betriebsart wurde S1 Dauerbetrieb genannt, da der Motor, wenn größere Wassermengen herauszupumpen sind, auch permanent im Einsatz ist. Zudem wurde die Schutzart IP68 gefordert, d. h. der Motor sollte absolut dicht sein, da auch der Motor selbst einmal im Wasser stehen könnte und daher unterwassertauglich sein musste.

Leistungsstarker Motor für den Notfall

Dass Wasser in den Schiffsrumpf eindringt und sich am tiefsten Punkt – in der Bilge – sammelt, ist normal, z. B. wenn in raueren Gewässern einzelne Wellenbrecher über das Deck schwappen. Bei heftigeren Überflutungen ist eine Pumpe vonnöten, um das Wasser schnell wieder herauszupumpen. Der Motor ist somit nicht in ständigem Gebrauch, sondern wird nur für den Notfall benötigt. Wie häufig solche Überflutungen vorkommen können, lässt sich schlecht quantifizieren, jedoch muss der Motor, wenn ein solcher Notfall eintritt, seine volle Leistung im Dauerbetrieb fahren können.

Eine weitere Vorgabe des Kunden war die Einbaulage – nicht wie bei Pumpenmotoren üblich in waagerechter Lage direkt an der Pumpe, sondern senkrecht mit der nach unten ragenden Welle. Die zentrale Herausforderung bei der Auslegung war letztlich die mögliche Überflutung des Motors, der auch im Idealfall noch unter Wasser den Pumpenbetrieb verrichten sollte. Wir konnten dem Schiffbauer drei Motorvarianten für seinen Anwendungsfall vorgeschlagen:

Sicher, leistungsstark und kompakt: der wassergekühlte Motor

Die eleganteste und sicherste Lösung war ein wassergekühlter Motor, der sehr kompakt ist und damit wenig Bauraum beansprucht, dabei aber über eine hohe Leistung verfügt und dank der Wasserkühlung keine Wärme an die Umgebung abgibt. Ein solcher Motor ist gegen eindringendes Wasser rundum geschützt und verrichtet seinen Betrieb auch unter Wasser weiter zuverlässig. Nötig ist bei einem wassergekühlten Motor immer ein Kühlaggregat, das ein wenig mehr Kosten und Aufwand bedeutet. Vorgeschlagen wurde, den Motor in eine bestehende Wasserzirkulation an Bord mit einzubinden, was den Aufwand etwas verringert hätte.

Hoher Materialeinsatz bei unbelüftetem Motor

Alternativ war der Einbau eines unbelüfteten Motors möglich, der durch die umgebende Luft und Feuchtigkeit Wärme abführt. Unbelüftete Motoren sind jedoch um einiges größer – für diese Anforderungen wäre eine Baugröße 280 vonnöten gewesen, die viel Materialeinsatz und damit höhere Kosten bedeutete. Zudem funktioniert die Kühlung durch die Umgebungsluft nicht so gut wie ein Lüfter oder die Wasserkühlung, zumal in einem Maschinenraum auch höhere Temperaturen herrschen können. Da die Umgebungstemperatur seitens des Kunden jedoch mit 45 Grad Celsius angegeben wurde, zogen unsere Konstrukteure auch den unbelüfteten Motor in Erwägung.

Luftgekühlter Motor mit Rutschkupplung

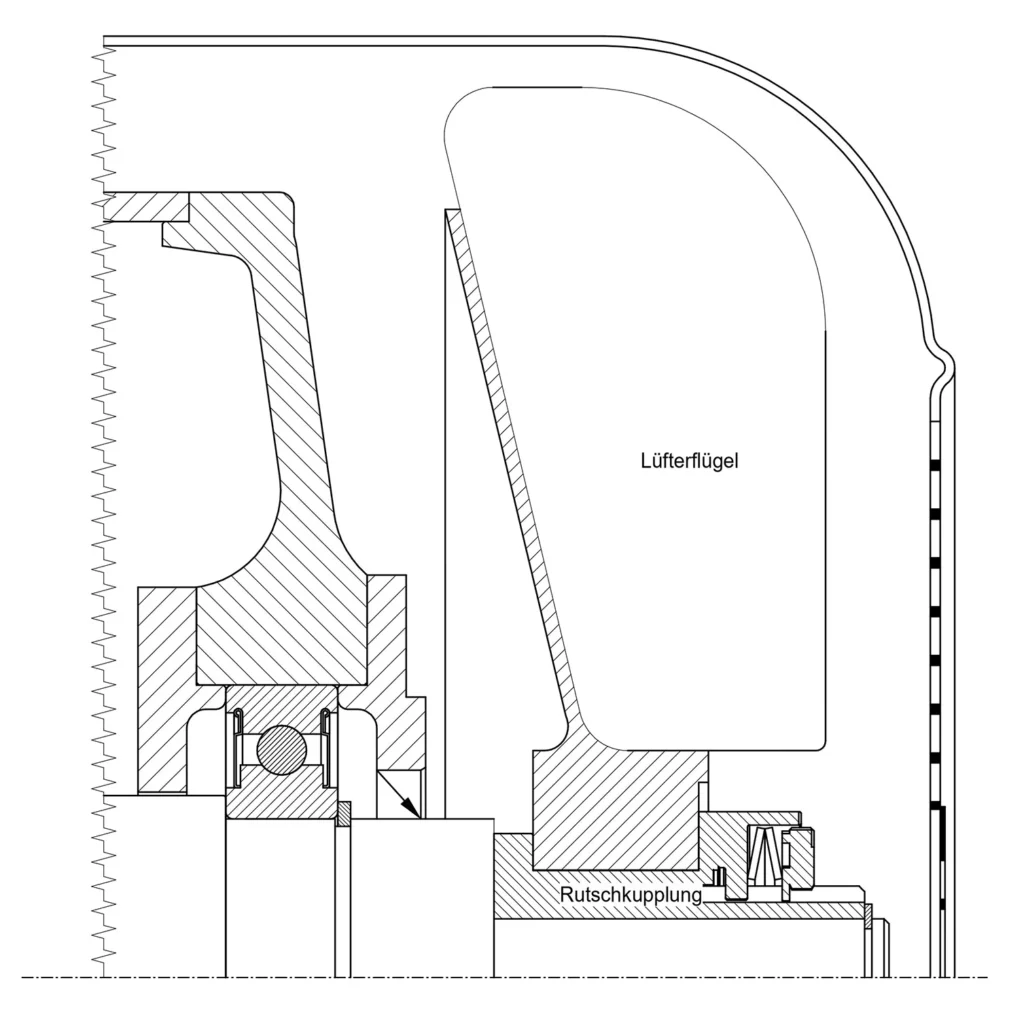

Möglichkeit drei war ein deutlich kleinerer Motor der Baugröße 200 mit integriertem Lüfter. Diese Variante war insgesamt die günstigste Lösung für den Pumpenmotor. Riskant ist jedoch ein Lüfterbetrieb, wenn das Wasser zu hoch steigt. Zwar befindet sich laut Einbausituation der Lüfter oberhalb des Motors und wird vom Wasser zum Schluss erreicht, jedoch muss der Lüfter im Ernstfall gegen den hohen Widerstand des Wassers arbeiten und würde Verluste in den Motor einbringen. Der Motor könnte trotz umgebenden kalten Wassers überhitzen und ausfallen.

Um dieses Szenario zu verhindern, entwickelten wir eine Motorvariante mit Lüfter und einer sogenannten Rutschkupplung. Diese ist eine Sicherheitseinrichtung, beispielsweise bei Transportbändern: Wenn Kräfte auftreten, die ein störungsfreies Weiterdrehen des Motors beeinträchtigen, kuppelt die Rutschkupplung aus und bewahrt den Motor vor Überhitzung. Beim lüfterbetriebenen Motor wird die Kupplung zwischen Welle und Lüfter platziert. Sie verfügt über Reibflächen, die einen gewissen Widerstand haben. Wenn der Gegenwiderstand durch den Lüfter, der im Wasser zu drehen versucht, zu groß wird, also ein gewisses Drehmoment erreicht wird, gleiten die Reibflächen auseinander und der Lüfter wird ausgekuppelt. Der Motor kann ohne Lüfter weiterlaufen – kühlend wirkt in dem Moment das umgebende Wasser. Da Rutschkupplungen Standardprodukte sind, bleibt der luftgekühlte Motor nicht zuletzt aufgrund der geringeren Baugröße und des entsprechend geringeren Materialeinsatzes auch mit der Zusatzfunktion Rutschkupplung preislich attraktiv.

Zusätzliche Sicherheitseinrichtungen

Zwei zusätzliche Tools zur Sicherheitsüberwachung sind Bestandteil jedes Motors dieser Schutzart (ab IP56): eine Stillstandsheizung und ein Thermofühler. Die Stillstandsheizung bewirkt, dass der Motor, auch wenn er nicht läuft, gewärmt wird und so die Bildung von Kondensat verhindert wird. Darüber hinaus ist ein Thermofühler in jedem Motor integriert, der die Wicklung vor Überhitzung schützt.

Entscheidung: luftgekühlt mit Rutschkupplung

Unser Konzept des lüftergekühlten Motors mit integrierter Rutschkupplung überzeugte den Schiffbauer in Abwägung aller Parameter und Kosten am meisten. Angesichts des eher seltenen Notfallbetriebs des Motors wurde diese Variante den Anforderungen technisch und wirtschaftlich am besten gerecht wird.